环氧树脂体系中,高固体分呈增长趋势。然而,低分子量环氧树脂通常更脆,涂层容易受损。虽然增韧剂可提高某些性能, 但会降低其他性能。传统的增韧剂尽管会使黏度增长,但能改善 更多的性能。本文提供了一种新研发的增韧剂数据。

William L. Heaner IV,Fabio Aguirre-Vargas,William Heath, Amber Stephenson,Adam Colson Nathan Wilmot, Dow Chemical公司

环氧树脂体系中,高固体分呈增长趋势。然而,低分子量环氧树脂通常更脆,涂层容易受损。虽然增韧剂可提高某些性能, 但会降低其他性能。传统的增韧剂尽管会使黏度增长,但能改善 更多的性能。本文提供了一种新研发的增韧剂数据。

环氧涂料通常在船舶、军事、基础设施以及石油和天然气行 业中,作为防腐用底漆和中涂。挥发性有机化合物法规以 及用户对单道涂层更高膜厚的需求,推动了对高固体分(HS) 环氧涂料[1-2]需求的增加。降低溶剂含量的要求使得配方设计者 要采用低分子量(MW)的环氧树脂,使黏度维持在可控水平。 然而,与传统低固体分配方相比,高固体分环氧涂料更脆。主要 由于传统低固体分涂料使用高分子量的环氧树脂,残留溶剂有助 于增塑,传统的低固体分配方交联密度较低。因此,高固体分 环氧体系在严苛环境下使用时,更容易因冲击、磨损和敲凿而 受到损害。例如,一般市售高固体分环氧涂料通不过25 °C下1/4 英寸(6.5 mm)的锥轴棒弯曲测试,冲击强度为20 in-lb(2.25 N∙m);零度或零度以下,大多数高固体分环氧涂料甚至变得更 脆。

涂层损坏后果严重

高固体分涂料不能充分地分散冲击能量,这会导致基材露 底、裂纹、凹坑以及失去与底材的附着力。一旦涂层的阻隔性能 损坏,水、化学品以及电解质就会接触金属表面,导致涂层裂纹 扩大、脱层及起泡,造成基材腐蚀。在现场对涂层进行更换和/ 或维护会增加设备停机检修时间成本。为降低故障率、延长涂料 的使用寿命,可在配方中添加柔软剂和增韧剂。增韧剂是防止机 械损伤的首选,因为增韧剂可以在不降低涂料玻璃化转变温度 (T g)的情况下消散冲击能量[3-4]。市场上可买到用于环氧涂料的 多种化学结构的增韧剂。

本文中,对柔软剂和增韧剂之间的差别进行了简单讨论。

本文提供了有关最近研发的增韧剂数据,以及该类产品之一 在商业应用中所获得的数据。

柔软剂和增韧剂之间的主要差别

根据涂料接触的腐蚀环境的性质,通过增韧或增柔的方式均 可降低环氧树脂的脆性。虽然各种被强化的性能之间可能有一定 的重叠,但实现增韧和增柔需要采用不同方法。

采用增塑剂或低聚物固化剂或活性稀释剂,使交联点间的聚 合物链旋转更自由,可实现环氧树脂的柔性化。环氧树脂柔软剂 的主要功能是增加涂层的伸长率——一种应力响应性能(例如, 在弯曲变形中需要这种性能)。

举例说明,对环氧树脂体系进行增塑的柔软剂包括溶剂和非 活性稀释剂;能增加旋转度的物质包括聚氨基酰胺、聚硫化物、 脂肪族多胺以及二聚脂肪酸[5]。

虽然环氧树脂柔软剂会降低树脂黏度并提高涂膜的伸长率 和抗冲击强度,但会降低Tg、耐化学性、耐磨性和耐腐蚀性等性 能。根据ISO12944标准,对于在腐蚀等级高于C3环境中使用的涂 料,不建议使用以上柔软剂。

另一方面,环氧树脂增韧剂在不明显影响T g、耐化学性及抗 腐蚀性的前提下,提高涂膜的伸长率、抗冲击强度及耐磨性[5]。 举例说明,增韧剂包括核壳型橡胶(CSR)、端羧基丁腈橡胶、聚 氨酯丙烯酸酯和共聚物。

根据增韧剂结构,增韧剂对黏度会产生不同的影响;然而, 与环氧柔软剂相比,增韧剂的黏度更高。某些增韧剂的黏度较高 (如CSR),这不但会导致在高固体分体系中其他物料的加入受 限,而且由于对生产作业的影响,使得添加填料的能力也降低。

相分离对于增韧的重要性

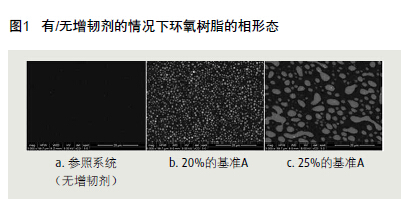

增柔和增韧之间的主要区别为:在增韧的环氧体系中,出现 一个与主体环氧聚合物分离的独特相。这种相分离形成了多个能 量耗散区域,不会降低主体环氧基体的T g。通过分散预成型的橡 胶颗粒(CSR)或动态相分离(聚氨酯丙烯酸酯、活性及惰性嵌段 共聚物等),可形成这种相形态。根据所使用增韧剂的数量及其 结构,可观察微观或宏观相分离现象。扫描电子显微镜(SEM) 是分析体系相形态的极佳方法。在图1所给出的SEM图中,在含最 新研发的增韧剂的涂料配方中呈现了3种不同的相形态。

在没有增韧剂的情况下,仅观察到环氧基体,如图a所示。在 增韧剂添加量为20%(质量分数)时,形成多个离散微相,如图 b所示。当添加量增加到25%(质量分数)时,形成了共同的连续 宏观相分离形态,如图c所示。

对增韧环氧涂料最有利的形态为微观相分离形态,因为此时 增韧剂分散到整个环氧树脂基体中。如果该形态的特征为宏观相 分离,如图c所示,那么可能没法完全发挥增韧剂的优势,而且T g 会降低[5]。

因此,增韧环氧系统中相形态的优化对于最大程度发挥涂料性能至关重要。

不同增韧剂的性能比较

最近推出了一种带有丙烯酸功能团的新型液体增韧剂,用 于环氧涂料及胶黏剂。该产品有助于提高伸长率和抗冲击强度, 且不影响T g。相对于分散的橡胶增韧剂技术,该产品黏度明显更 低。

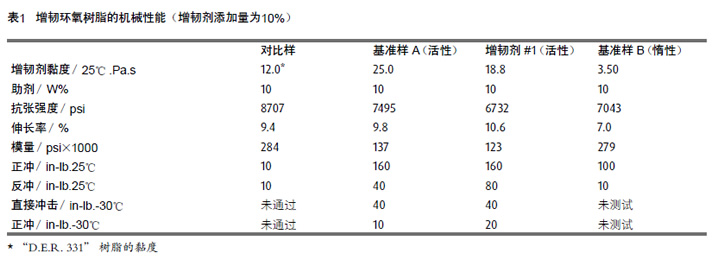

在一个标准的耐损伤涂料配方中,对该增韧剂、含第二代 含丙烯酸功能团的增韧剂和惰性增韧剂进行评估。该配方使用标 准双酚A环氧树脂(D.E.R. 331),添加10%(质量分数)的增韧 剂。涂料采用改性脂环胺D.E.H. 530进行固化。使用高速混合机 "Speedmixer"制备样品,室温下固化7 d。采用经磷酸盐处理的 Q-panel "Bonderite 1000" 板和 "P60"铬处理板作为检测冲击 强度基材。干膜厚度6~8 mils(150~200 m)。在3mm厚的开模 中制备了用于机械性能分析(微型抗张试验,ASTM D1708)的样 本。表1汇总了机械性能分析及冲击强度试验的结果。

活性增韧剂的黏度(25.0 Pa·s和18.8 Pa·s)较高的,相比之下 惰性增韧剂的黏度最低(3.5 Pa·s)。因此,基准样B的加工简便性和配方灵活性最佳。比较涂料的抗冲击性能时,尽管所有增韧 剂都产生了相分离形态,但活性增韧剂在正冲和反冲测试中能够 更大地改善相分离形态。

尽管如此,活性增韧剂#1 性能最佳,正冲160 in·lb(18 N∙m), 反冲80 in·lb (9 N∙m)都通过,其原因是因为相分离更好。同样, 在-30℃对基准样A 和增韧剂#1 进行评估。这一极端的温度已远低 于环氧的T g。结果是增韧剂#1 的性能最佳,正冲通过40 in·lb(4.5 N∙m),反冲通过20 in·lb(2.25 N∙m)。尽管增韧剂#1 的黏度并不 是最低,但仍明显低于某些橡胶乳液增韧剂的黏度,但能提供相似 的韧性。

揭示增韧机理的差异

同时,还对涂料的抗张强度、伸长率和模量进行了测量。不 含增韧剂的对比样表现出最高的抗张强度和模量,分别为8 708 psi和284 000 psi(约60和1 960 MPa)。惰性增韧剂的模量和抗拉 强度次之,但伸长率最低(7%)。结果有些意外,但这说明:与 基准样A和增韧剂#1相比,该体系的相分离非常差。

使用增韧剂#1时,伸长率最高(10.6%)。同时,抗张强度和 模量也降低最多。事实上,模量降低了一半以上,下降到123 000 psi(850 MPa)。正如前面有关抗冲击性的论述,采用增韧剂#1 的配方生产出的涂层的脆性最小。

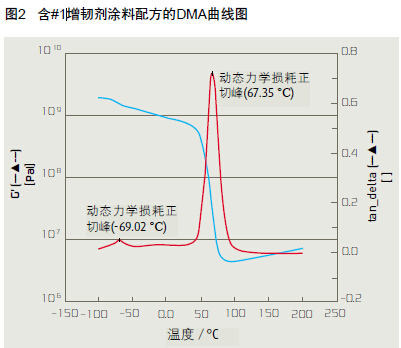

图2显示了含增韧剂#1的涂料配方的动态力学曲线,用此可深 入理解增韧机理。除67 ℃处的T g外,在-69 ℃处还有第二个T g。- 69 ℃时的T g源于增韧剂,而且这可解释-30 ℃时抗冲击性能得以 提高的原因。对比样的T g为62 ℃。

增韧剂#1不会降低体系的T g,事实上,还会稍微提高T g。因 此,与对比样以及所评估的其它增韧剂相比,增韧剂#1最大程度 地提高了性能。下面将讨论案例研究,在其中一种工业涂料中采 用了增韧剂#1。

案例研究中柔韧性的检测

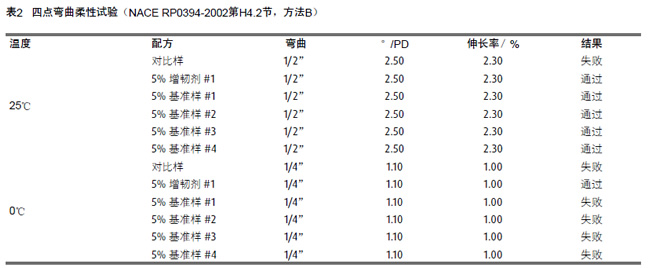

在一次客户试验[主要性能标准为柔韧性、拉开法附着力 (ASTM 4551-5型)和泰伯耐磨性能(ASTM 4060-10)]中,评估 了5种增韧剂。涂料中加入了5%的增韧剂,在室温条件下进行7 d 和14 d的固化。然后,只对通过四点弯曲柔性试验(NACE RP0394- 2002第H4.2节,方法B)的涂料依次进行了附着力和耐磨性测定。

在25 ℃时进行柔韧性筛选试验中,除不含增韧剂的对比样外, 所有试验结果均合格(表2)。在0 ℃时,只有含增韧剂#1 的配 方才通过了柔韧性试验。

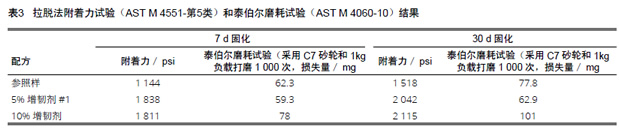

对两种含增韧剂#1 的配方和对比样配方进行了附着力和耐磨 性测定。分别使用5% 和10% 的增韧剂#1 优化性能(表3)。在 固化7 d 和30 d 后,对附着力和耐磨性能进行测定。

经过7 d 固化后,与对比样相比,含增韧剂#1 的配方具有更 好的附着力。在本次试验中这些涂料的性能更佳的原因是因为增 韧剂能够吸收因施加外力而产生的能量。经过30 d 固化后,发现 含增韧剂#1 的配方仍然具有优异的性能;然而,与固化7 d 时观 察到的性能相比,性能差距缩小了。

环氧涂料强度的增加在预料之中,但是含增韧剂#1的涂料达 到最大强度的速度比参照体系更快。在固化7 d和30 d后,泰伯尔 磨损性能相同。增韧剂#1的添加量为5%时,性能最佳,参照样次 之,最后是添加量为10%的涂料。

在含10%增韧剂的配方中,可能由于涂料模量下降太多。就 该配方来说,从上述实验中可以确定增韧剂#1性能最佳,添加量 5%效果最佳。

预计增韧剂的需求量日益增加

在市场中,高固体分环氧涂料应用更为广泛。提高高固体分 涂料韧性将拓宽其涂装领域(与目前采用低固体分涂料的工业应 用领域相比)。尽管与增柔剂相比,黏度降低必不可少,但是增 韧剂可以在不影响T g的情况下提高涂料的耐久性。

从最近研发的增韧剂中得到的数据表明:在不影响T g或明显 增加黏度的情况下,使用该增韧剂可使涂料具有优异的抗冲击 性、附着力和耐磨性。增韧剂的持续创新将有助于提高在市场中 的实用性,并将应用领域扩展到前所未有的严苛环境中。

参考文献

[1] Linak E.. Yoneyama M., Epoxy Surface Coatings, CEH Marketing Research Report, March 2011, 592.7000 A.

[2] IRFAB Global Industrial Coatings Markets, 2010-2020.

[3] Sue H.-J., Craze-like damage in a core-shell rubber-modified epoxy system, Jnl. Mater. Sci., 1992, Vol. 27, pp 3098-3107.

[4] Spontaka R.J. et al, Model acrylate-terminated urethane blends in toughened epoxies: a morphology and stress relaxation study, Polymer, 2000, Vol. 41, pp 6341-6349.

[5] Pham H.Q., Marks M.J.. Encyclopedia of Polymer Science and Technology, Vol. 9, Epoxy Resins, 2002 (2004 online), pp 678-804.

结果一览

溶剂型环氧涂料向高固体分环氧涂料发展的压力日益增加。 然而,为了实现所需要合适的施工黏度,采用低分子量环 氧树脂,这会导致交联密度高,涂层更脆。

虽然环氧柔软剂可降低树脂黏度、提高伸长率和冲击强度, 但会降低T g、耐化学性、耐磨性和耐腐蚀性等性能。

环氧增韧剂能提高体系的黏度,可以在不明显影响T g、耐化 学性或耐腐蚀性的前提下,提高更多的涂料性能。增韧剂 粒子与树脂体系之间相分离特性至关重要。

提供了使用一种新研发的增韧剂的数据;与现有标准产品 相比,可改善性能平衡。